随着越来越多的制造企业利用机器人进行焊接工作,为机器人进行动作编程的技能受到重视。从传统的示教器到先进的离线编程,再到基于视觉的解决方案,每种方法都有其优缺点。本文将深入探讨在线编程、离线编程和视觉编程三种主流方法,并介绍慧弧 ArcNC 自动编程解决方案如何革新焊接机器人编程,为不同规模和生产需求的企业提供更高效、更便捷的选择。

在线机器人编程

在线编程是指直接在生产车间对机器人进行编程,能够提供即时反馈。这种方法主要包括示教器编程和协作机器人编程。

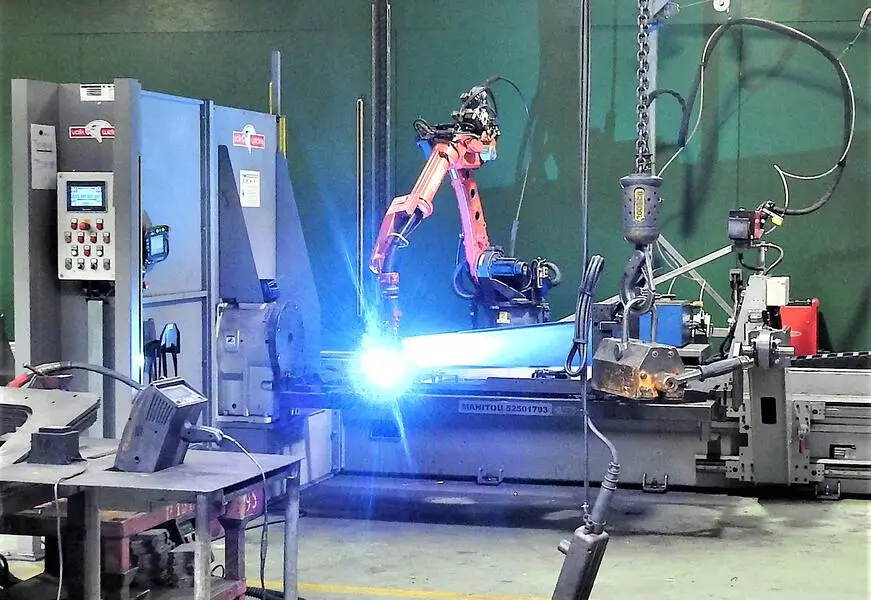

机器人示教

示教器是一种手持设备,操作员可以通过它手动引导机器人完成预定路径和动作。这种方法广泛应用于工业焊接机器人,因为操作员可以实时查看机器人的动作,直观地了解焊接过程。示教器编程易于上手,无需额外的软件或专业技能。

(图源:网络)

不过,这种方法可能非常耗时,尤其是在对搜索动作或协调动作等复杂动作进行编程时。此外,由于机器人忙于编程,在此期间无法进行焊接,从而导致大量停机时间和生产率降低。

示教器编程最适用于开始执行基本焊接任务、处理焊缝较少的简单零件,或通过调整参数或修补焊缝对现有程序进行微调。这是一种有效的入门方法,但随着焊接任务复杂程度的增加,这种方法的实用性就会降低。

优点:

- 操作简单,易于上手

- 实时反馈,便于调整

- 适用于简单焊接任务和程序微调

缺点:

- 编程耗时,尤其是复杂动作

- 编程期间机器人无法工作,导致停机

- 适用于简单任务,难以应对复杂焊接需求

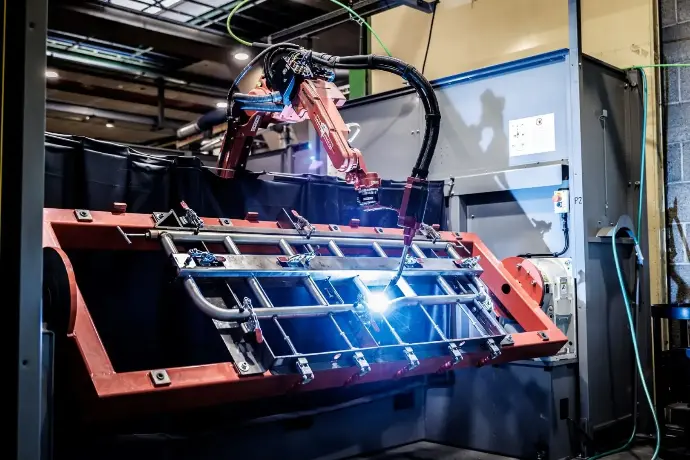

协作机器人

协作机器人(Cobots)提供更直观的编程体验,操作员可以直接将机器人移动到所需位置。这种“抓取和移动”功能使协作机器人易于部署,特别适合小型工作空间。

(图源:网络)

尽管有这些优点,但 cobots 也存在与示教器类似的缺点,包括耗时长和编程时导致机器人停机。此外,协作机器人通常缺乏先进的焊接功能,如集成机械手和导轨、触摸感应和焊缝跟踪,从而限制了其在更复杂的焊接应用中的实用性。

协作机器人最适用于空间有限的环境,以及处理小型、简单部件的环境,在这些环境中,缺乏先进的焊接功能并不是一个明显的限制因素。

优点:

- 编程直观,易于操作

- 无需安全围栏,节省空间

- 适用于小型、简单部件的焊接

缺点:

- 编程耗时、机器人需要停机

- 缺乏先进的焊接功能,限制应用范围

- 适用于简单任务,难以应对复杂需求

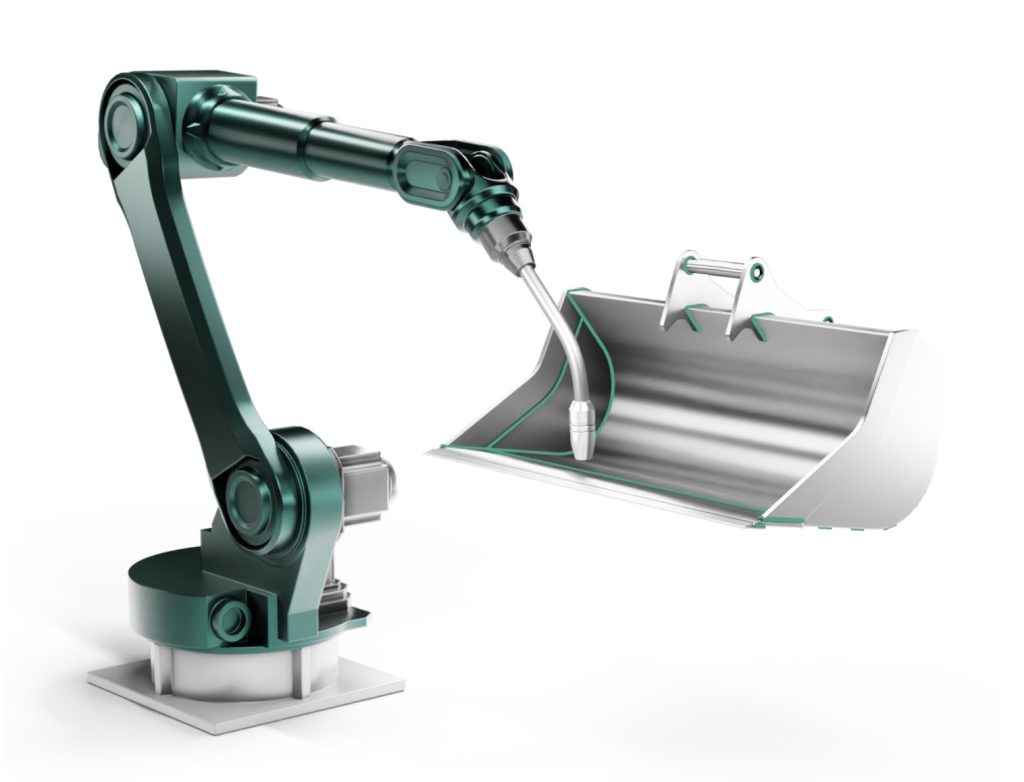

离线机器人编程

离线编程(OLP)允许用户在计算机上创建机器人程序,无需占用生产时间。

这种方法包括从基本的机器人模拟器到具有焊接专用功能的高级软件。这些软件由机器人制造商(如 Panasonic DTPS、Yaskawa MotoSim、ABB RobotStudio、Cloos Roboplan 或 KUKA.Sim)和第三方公司(如 Visual Components、FastSuite、Almacam、Octopuz 或 RoboDK)开发。

OLP 的主要优点是消除了机器人停机时间;程序是离线创建的,机器人可以不间断地继续焊接。此外,OLP 用途广泛,可用于焊接以外的各种应用。不过,这些优点也是有代价的。OLP 系统通常使用复杂,学习曲线陡峭,需要训练有素的工程师才能操作。开发详细程序仍然需要大量时间,这抵消了消除机器人停机时间所带来的部分效率收益。

传统上,当任务高度优化、或需要虚拟仿真、以及与其他外部轴(如传送带或送料机构)集成时,就会使用 OLP。

优点:

- 机器人 0 停机

- 适用于各种焊接应用

- 适合复杂任务和虚拟仿真调试

缺点:

- 系统复杂,学习曲线陡峭

- 需要训练有素的工程师操作

- 开发详细程序耗时,部分抵消效率优势

ArcNC自动编程

ArcNC 自动编程解决方案专为焊接应用设计,简化了编程过程,降低了培训要求,并最大限度地减少了对焊接以外专业知识的需求。

优点:

- 操作简单、易上手

- 自动化程度高,快速生成机器人程序

- 自动避免碰撞,优化机器人系统动作

- 适用于小批量、快速换线生产

| ArcNC | 传统离线编程软件 | |

| 培训 | 2小时 | 5天 |

| 编程工作时长 | 数小时 | 数天~数周 |

| 自动化程度 | 高 | 低 |

| 适用场景 | 小批量、多批次生产 | 复杂任务、虚拟调试、大批量生产 |

适合小批量生产

ArcNC的自动化程度高,特别适合小批量生产。程序可在数小时而非数天内生成,而且该解决方案适用于小至 1-5 个批量的生产。因此,ArcNC 是各种焊接应用的理想选择,从小规模操作到大规模生产都适用。

| ArcNC | 传统离线编程软件 | |

| 第一个程序 | 2小时 | 5天 |

| 适合场景: 最小批次 / 件数 | 1-5 / 件 | > 50件 |

基于扫描仪等视觉技术的自动焊接方案

在讨论不同的编程方法时,还必须提及 Abagy、Path Robotics 等公司提供的基于扫描仪的解决方案。这些系统使用扫描仪自动检测焊接路径,并对机器人进行相应编程。不过,这种方法也有很大的局限性。

对额外硬件的需求增加了成本和复杂性,而且当扫描仪安装在机器人上时,会降低移动自由度,影响可靠性。

此外,扫描仪可能会受到遮挡和反射的影响,导致数据不准确,从而造成焊接缺失或错误,甚至发生碰撞。

基于扫描仪的解决方案通常也仅限于不太复杂的部件,通常只支持 2.5D 焊接任务(平面上的焊接)。在引入新的零件系列时,它们经常需要重新编程,这可能会降低它们在动态生产环境中的效率。

优点:

- 自动化程度高,减少人工干预

- 适用于简单焊接任务

缺点:

- 需要额外硬件,增加成本和生产动作复杂性

- 受限于环境因素,如遮挡和反射

- 通常仅支持 2.5D 焊接任务,适用范围有限

结论

焊接机器人编程方法多种多样,每种方法都有其适用范围。对于简单任务和小批量生产,在线编程和协作机器人是不错的选择。对于复杂任务和虚拟调试,离线编程更为合适。

而慧弧 Inno Arc 自动编程解决方案则为各种规模和生产需求的企业提供了更高效、更便捷的选择,革新了焊接机器人编程的流程。